Машины и оборудование для производства мясных колбас

Машины и оборудование для производства мясных колбас

Производство колбасных изделий – это сложный процесс, требующий не только качественного сырья и опытных специалистов, но и высокотехнологичного оборудования. Современные мясные комбинаты оснащаются целыми линиями машин, обеспечивающими автоматизацию и повышение эффективности на каждом этапе производства. Разберем основные группы оборудования, без которых невозможно представить современное колбасное производство.

1. Подготовка сырья: от куттера до шприца

Первый этап – подготовка мяса и других ингредиентов. Здесь незаменимы куттера – мощные машины, измельчающие мясо до необходимой консистенции. Они тщательно перемешивают фарш с солью, специями и другими добавками, обеспечивая однородность продукта. После куттерования фарш может подвергаться вакуумированию, что улучшает его качество и увеличивает срок хранения. За куттером следует шприцевание – процесс наполнения оболочек фаршем. Современные шприцы обеспечивают равномерное наполнение и высокую скорость работы, что особенно важно при больших объемах производства. Разнообразие шприцов позволяет работать с оболочками разного диаметра и материала.

2. Наполнение и формовка: оболочки и клипсы

После шприцевания колбасы проходят этап формовки и связывания. Для этого используются специальные клипсы, которые надежно закрывают концы колбасы, предотвращая вытекание фарша. Выбор клипс зависит от типа колбасы и размера оболочки. Современное оборудование для клипсования отличается высокой скоростью и точностью, обеспечивая эстетичный внешний вид готовой продукции. На этом этапе также важно выбрать правильный тип оболочки – натуральную или искусственную – в зависимости от рецептуры и вида колбасы.

3. Варка, копчение и охлаждение: завершающие этапы

Завершающий этап производства – тепловая обработка. В зависимости от типа колбасы это может быть варка, копчение или комбинация этих методов. Для этих целей используются специальные камеры, которые поддерживают необходимые температуру и влажность. После тепловой обработки колбасы отправляются на охлаждение, где происходит стабилизация их структуры и вкуса. Современные охладители позволяют быстро и равномерно охладить продукцию, предотвращая развитие микроорганизмов и обеспечивая длительный срок хранения. На каждом этапе используются автоматизированные системы контроля, которые гарантируют соблюдение технологических параметров и высокое качество готовой продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

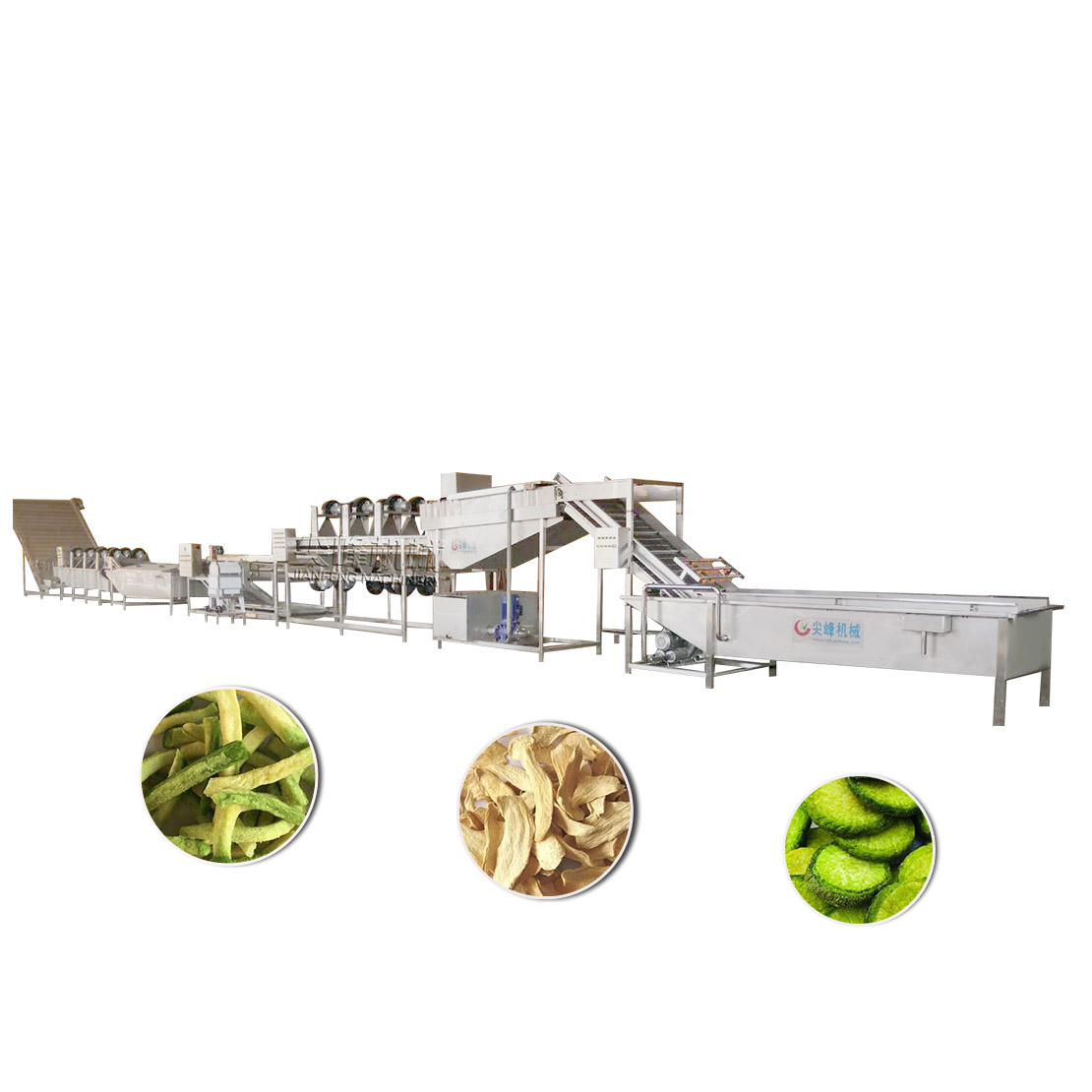

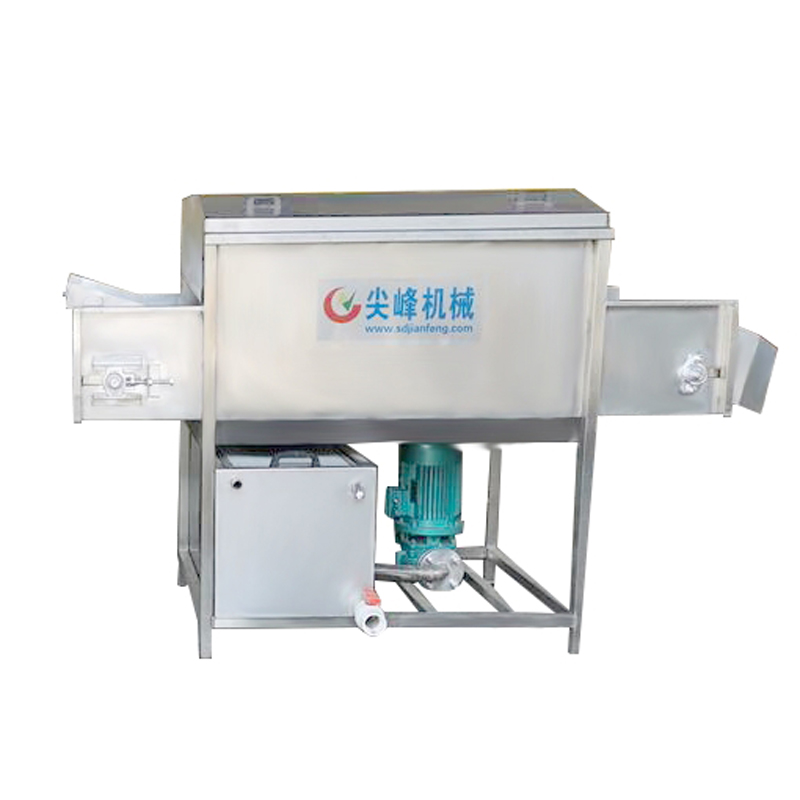

Оборудование для переработки свежих и чистых листовых овощей

Оборудование для переработки свежих и чистых листовых овощей -

Машина для очистки коробок для оборота пищевых продуктов

Машина для очистки коробок для оборота пищевых продуктов -

Оборудование для однослойной ленточной выпечки

Оборудование для однослойной ленточной выпечки -

Самовсасывающий вакуумный тумблер

Самовсасывающий вакуумный тумблер -

Электромагнитная планетарная мешалка вок

Электромагнитная планетарная мешалка вок -

Линия для мойки и сортировки листовых овощей

Линия для мойки и сортировки листовых овощей -

Оборудование для переработки свеженарезанных корнеплодов и клубней овощей

Оборудование для переработки свеженарезанных корнеплодов и клубней овощей -

Линия по очистке картофеля

Линия по очистке картофеля -

Куттер открытого типа ZB-80

Куттер открытого типа ZB-80 -

Консервированные фрукты |Четырехвагонная печь с циркуляцией горячего воздуха

Консервированные фрукты |Четырехвагонная печь с циркуляцией горячего воздуха -

Полностью автоматическая двухдверная коптильня

Полностью автоматическая двухдверная коптильня -

H Стерилизатор высокого давления для мясных консервов с водяной баней

H Стерилизатор высокого давления для мясных консервов с водяной баней

Связанный поиск

Связанный поиск- Промышленное смесительное оборудование для маринования овощи

- Спрей-пастеризатор

- Промышленное хлебопекарное оборудование для колбас для бекона

- Машины и оборудование для переработки огурцов

- Консервы роликовый бар пастеризации машина

- Машина для бланширования овощей

- Машины и оборудование для переработки обезвоженных овощей

- промышленная сушилка для рыбы

- Непрерывная бланшировочная машина

- Промышленная индукционная кастрюля с мешалкой